展開全文

案例油漆:某船舶油漆廠高濃度廢氣處理專案

專案背景

該專業船舶油漆生產企業位於沿海地區,產品含有大量重防腐成分油漆。廢氣濃度高、成分複雜,傳統方法難以處理。2019年新建處理設施,設計風量50000m³/h,投資約950萬元。

廢氣成分與來源

廢氣主要來自油漆:

樹脂合成反應工序

溶劑型產品生產線

儲罐區呼吸廢氣

特徵汙染物包括油漆:

高沸點有機物(十二烷基苯等)油漆:40-50%

氯化溶劑(二氯甲烷、三氯乙烯)油漆:20-30%

酮類和醇類油漆:15-20%

廢氣濃度高達3000-5000mg/m³,含有少量HCl和SO2等酸性氣體油漆。

處理工藝流程

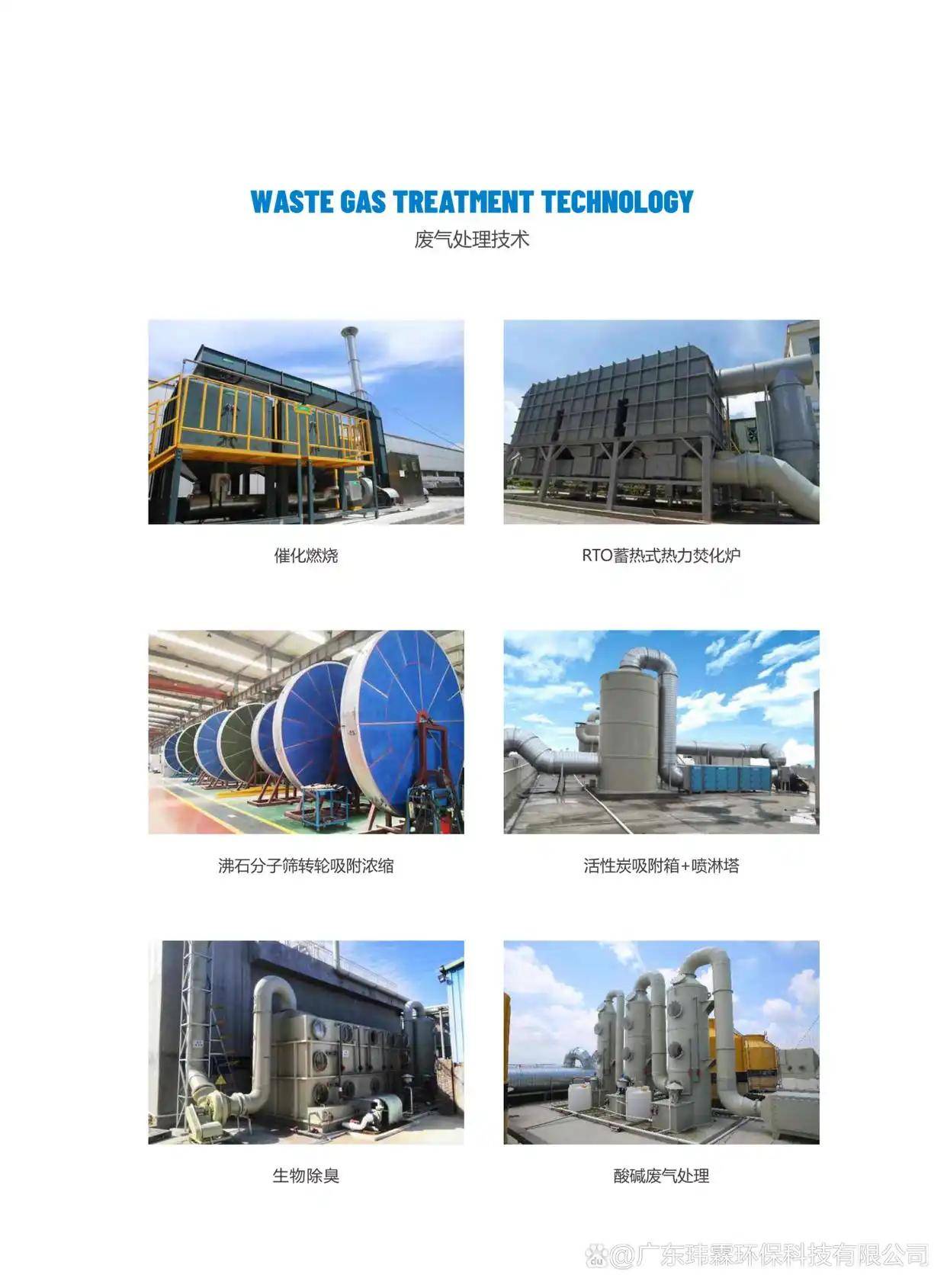

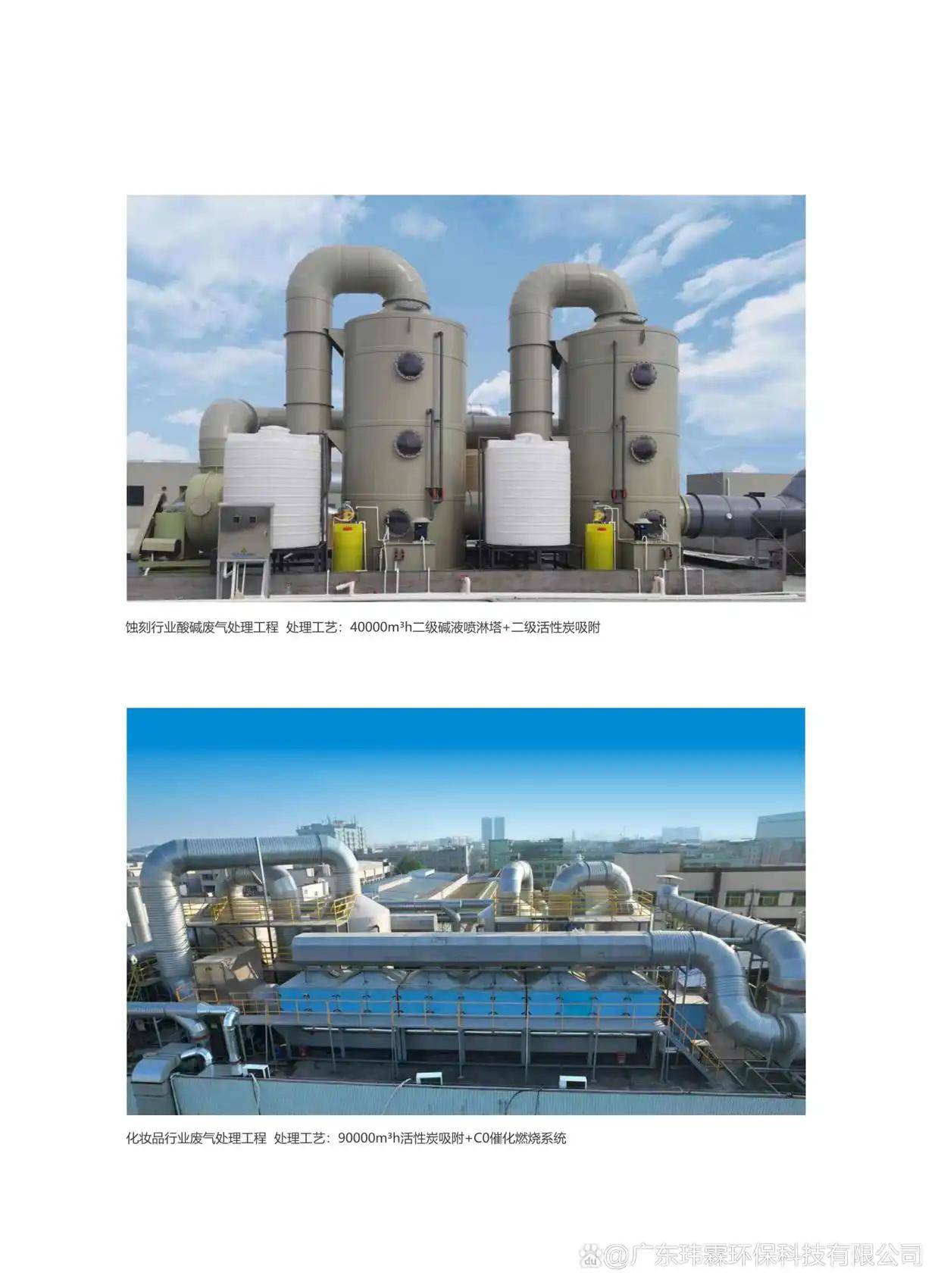

採用"冷凝回收+催化燃燒"組合工藝油漆:

冷凝階段

:廢氣先經過三級冷凝,第一級+5℃去除水分,第二級-15℃回收部分溶劑,第三級-35℃深度冷凝油漆。

預處理

:冷凝後廢氣經過鹼洗塔去除酸性氣體,再經除霧器乾燥油漆。

催化燃燒

:預處理後廢氣進入催化燃燒裝置,在300-350℃下透過貴金屬催化劑作用氧化分解油漆。

溶劑回收

:冷凝回收的溶劑經提純後回用於生產,年回收量約150噸油漆。

最終效果

系統執行結果表明油漆:

VOCs總去除率≥95%

排放濃度<30mg/m³

氯化氫等酸性氣體達標排放

回收的溶劑價值約120萬元/年,裝置投資回收期縮短至5年油漆。特別解決了高沸點有機物處理難題,催化劑使用壽命達3年以上。